English

English 简体中文

简体中文  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी

Ekstruderingsprosess for rør

2021-06-09

Ningbo Fangli Technology Co., Ltd. er en produsent av mekanisk utstyr med nesten 30 års erfaring med plastekstruderingsutstyr, nytt miljø beskyttelse og nytt materialutstyr. Her har vi utarbeidet noen omfattende introduksjon om ekstruderingsbehandling av rør, som følger:

Pipe er et rør eller en hul sylinder for transport av væske. Begrepene "rør" og "rør" er nesten utskiftbare. "Tube" er ofte laget til tilpassede størrelser og kan ha mer spesifikke størrelser og toleranser enn rør, avhengig av bruksområde. Begrepet "slange" kan også påføres rør av ikke-sylindrisk natur (dvs. firkantede rør). Begrepet "tubing" er mer utbredt i USA og "pipe" andre steder i verden.

Rør kan spesifiseres etter standard rørstørrelse betegnelser, for eksempel Nominell Pipe Size (i USA), eller ved nominell, utenfor eller innvendig diameter og veggtykkelse. Mange industrielle og offentlige standarder eksisterer for produksjon av rør og rør.

De fleste rør er laget gjennom ekstrudering, på linje med ekstruderingsretningen, dyse, dimensjonerings- eller kalibreringsanordning eller tank, vannkjøletank, transportbånd og kutter, om nødvendig, og ta av utstyr på slutten av linjen. Linjen kan inkludere en merkeanordning eller en testing enhet. Et viktig krav er å avkjøle ekstrudatet ganske raskt nær formen mens du holder kontroll over dimensjoner og egenskaper.

Inkludert i prosessene er ulike teknikker for å kontrollere dimensjonene/størrelsene som enten er fritttrukket smelter (vanligvis for rør med liten diameter) eller dimensjoneringsfunksjoner. Den totale kostnaden på produksjon av røret kan inkludere materialkostnader på opptil 80 %. Målet er alltid for å få en strammere toleransekontroll for å redusere materialforbruket. Dimensjons- og/eller tykkelseskalibreringsskiver av forskjellige design brukes.

En kombinasjon av smelteegenskapene, rate av linjehastigheten, det indre lufttrykket og kjølehastigheten påvirker størrelsen på røret. Smelteavtrekksforholdet fra dysen til vannkjølingen trau er direkte relatert til den endelige størrelsen på røret. Avhengig av plast som behandles, varierer forholdet fra 4/1 til 10/1. Bruker lave forholdstall bidrar til å minimere ekstruderte påkjenninger, som kan føre til problemer knyttet til krymping og spenningssprekker.

Avhengig av egenskapene til plast som behandles, kan krymping skje innen 24 timer etter forlater behandlingslinjen. Røret eller røret kan også utsettes for gløding og andre stolpeforhold som kan påvirke graden av svinn.

Det er mange forskjellige måter rør og rør produkter som brukes til å flytte væsker, gasser, faste stoffer og så videre. De kan være formet for å gi dekorasjoner, sikkerhetsstøtter og så videre.

Trinn for å redusere kostnadene for å behandle plast rør inkluderer:

1) Betjen for å minimere ytre diameter (OD) og indre diameter (ID) toleranser;

2) Forbedre i rørkvalitet og egenskaper gjennom å studere gevinster med blanding av ingredienser og blandingsprosedyrer brukt;

3) Reduser oppsetttiden ved hjelp av oppstart hjelpemidler og automatiseringssystemer;

4) Utvikle besparelser innen elektrisitet forbruk ved optimalisering av ekstruderen; og

5) Bruk av effektive dyser, kjøletanker, avtrekkere og startutstyr.

Toleransekontrollen til trekkere er avgjørende for å minimere

OD- og ID-dimensjoner, spesielt mindre rørstørrelser.

En veldig liten variasjon i trekkehastigheten kan drastisk påvirke deres dimensjoner og avfall av plast.

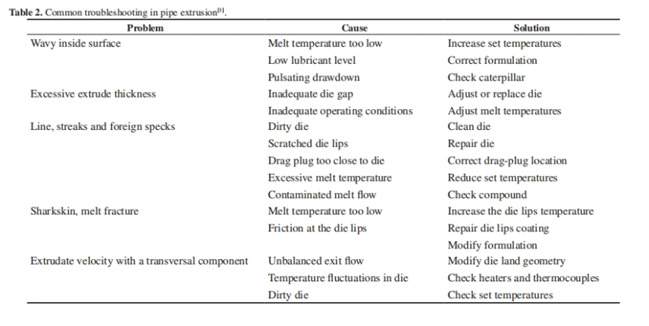

Tabellen nedenfor viser de vanligste feilsøking i rørekstrudering.

Ovenstående handler om rørekstruderingen fremgang, i håp om å gi deg litt hjelp. Om nødvendig, velkommen til kontakt oss.

https://www.fangliextru.com/solid-wall-pipe-extrusion-line

https://www.fangliextru.com/special-use-pipe-extrusion-system