English

English 简体中文

简体中文  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी

Typer plastrør med stor diameter for Offshore Engineering

2021-08-20

Ningbo Fangli Technology Co., Ltd., som en produsent med nesten 30 års erfaring med ekstruderproduksjonslinjeutstyr, har vi mye erfaring med produksjon av utstyr, og vi kan gi deg profesjonell teknisk veiledning og forslag til utstyrsanskaffelse.

Etter flere tiår med leting finnes det to typer plastrør med stor diameter for global marineteknikk: srett ekstrudert massivveggrør og spiralviklet veggrør.

1. Large diameter rett ekstrudert massivveggrør

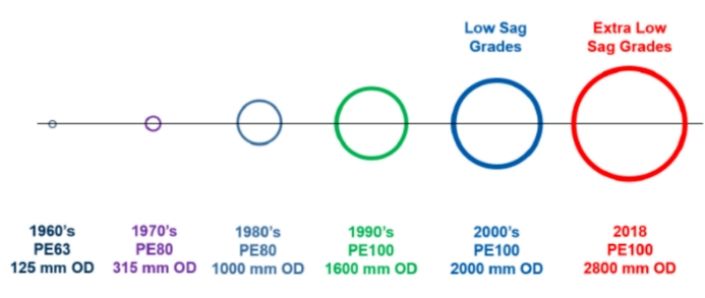

Termoplastrør starter fra direkte ekstrudering av solid veggrør. Prosessen er å smelte plasten og ekstrudere den fra en ringformet dyse og deretter avkjøle den for forming. I området med liten og middels diameter bruker de fleste plastrør rette ekstruderte massive veggrør. Problemet med å ekstrudere tykkvegget rør med stor diameter ble imidlertid ikke løst i det tidlige stadiet. Årsaken er at den smeltede tykke veggen som er ekstrudert fra dysehodet til det tykke veggrøret med stor diameter vil virke "sagtende" under tyngdekraften før avkjøling og forming, det vil si at den smeltede harpiksen flyter fra høyt til lavt langs omkretsen, og danner en alvorlig tynn vegg på toppen og tykk vegg i bunnen. Derfor, i det tidlige stadiet, kan den direkte ekstruderingsmetoden bare produsere tynnveggede plastrør med stor diameter. Søknaden er begrenset til tynnveggede rør som "marin vanninntak og dreneringsrørledning", "sjødreneringsrørledning" og reparasjonsforing, og kan ikke brukes på trykkrør som krever liten veggtykkelse og diameterforhold (SDR). I dette århundret har verden gjort mye forskning ogeutforskning av utvikling og produksjon av tykkveggede plastrør med stor diameter. På den ene siden fortsetter råvarebedrifter å utvikle spesialharpiks for rør med bedre omfattende mekaniske egenskaper og synkemotstand. Harpiksen for polyetylenrør med høy tetthet har blitt forbedret fraPE63 til PE80, PE100,PESom-støpt duktilt jernRC, og deretter til 'anti sag PE100' (LS) 'super anti sag PE100' (XLS). Molekylvektfordelingen til anti-sag harpiks kan justeres for å øke viskositeten ved lav skjærhastighet. Den andre er å forbedre rørekstruderingsprosessen og utstyret, for eksempel å innovere kjøleprosessen etter rørekstrudering (øke intern kjøling, etc.), og gradvis øke veggtykkelsesområdet til plastrør med stor diameter de siste årene.

Den mekaniske strukturen til rett ekstrudert massivveggrør med stor diameter er enkel. Det har sine unike fordeler formarineDet doble flate hulveggsrøret ble utviklet av Uponor infra (KWH er innlemmet) i Finland på 1980-tallet og kalles weholite. Den grunnleggende prosessen er å ekstrudere et rektangulært hult rør med en ekstruder, deretter vikle det på en gruppe sylindriske rulleaksler når det forblir fleksibelt og halvsmeltet, klemme smeltet plast mellom tilstøtende rektangulære hule rør for å gjøre dem perfekt sammensmeltning med hverandre, og danne et strukturelt veggrør med rette vegger i midten av de indre og utvendige veggene. Sårrøret skyves kontinuerlig ut. De indre og ytre overflatene av det doble flate hulveggrøret er glatte sylindriske overflater, og lengdesnittet er en kontinuerlig hul struktur støttet av jevnt fordelte vertikale vegger.

For tiden er pipelife-gruppen den ledende bedriften innen direkte ekstrudert massivveggrør med stor diameter for marin engineering. Den bygde et anlegg ved kysten av Stathelle, Norge på slutten av forrige århundre og fullførte det berømte Montpellier sjøutslippsprosjektet i 2004 på begynnelsen av dette århundret. I følge statistikk var pipelife i Europa, Afrika og Asia fra 2006 til 2015, 27 land i Sør-Amerika har fullført 48 prosjekter av plastrør med stor diameter. De siste årene har bedriften som aktivt utvikler massive plastrør med stor diameter er AGRU-gruppen. Dets XXL-rørproduksjonsanlegg er nybygd i USA. I løpet av de siste årene har flere bedrifter oppnådd enestående prestasjoner i utviklingen av direkte ekstruderte massive veggrør med stor diameter, for eksempel UPI (Union pipes industry) i De forente arabiske emirater,Firat i Tyrkia, IPEX-rørledninger i Australia, etc.

2. spiralviklet veggrør

Spiralviklet strukturveggrør er en prosess for å danne rør ved vikling og gjensidig fusjon av smelteekstruderte plastprofiler langs spirallinjen. Hensikten er å unngå vanskelighetene og begrensningene ved direkte ekstrudering av rør med stor diameter. Plastrør med stor diameter kan produseres med mindre ekstrudere og støtteutstyr, og forskjellige strukturelle vegger kan dannes for å møte ulike krav til styrke og stivhet.

Etter tiår med leting og konkurranse er to typer spiralviklede veggrør mye brukt. I henhold til kinesiske nasjonale standarder er det delt inn i A-type konstruksjonsveggrør og B-type konstruksjonsveggrør. A-type spiralviklet rør kalles vanligvis 'dobbelt flatt hulveggrør' i Kina, og B-type spiralviklet rør kalles vanligvis 'Clara-rør' i Kina. I denne artikkelen vil de bli kalt 'dobbelt flatt hulveggrør' og 'B-type strukturelt veggrør'.

EN. dobbelt flatt hulveggrør

Det doble flate hulveggsrøret ble utviklet av Uponor infra (KWH er innlemmet) i Finland på 1980-tallet og kalles weholite. Den grunnleggende prosessen er å ekstrudere et rektangulært hult rør med en ekstruder, deretter vikle det på en gruppe sylindriske rulleaksler når det forblir fleksibelt og halvsmeltet, klemme smeltet plast mellom tilstøtende rektangulære hule rør for å gjøre dem perfekt sammensmeltning med hverandre, og danne et strukturelt veggrør med rette vegger i midten av de indre og utvendige veggene. Sårrøret skyves kontinuerlig ut. De indre og ytre overflatene av det doble flate hulveggrøret er glatte sylindriske overflater, og lengdesnittet er en kontinuerlig hul struktur støttet av jevnt fordelte vertikale vegger.

Fordelene med dobbelt flatt hulveggrør er:

- Lplastrør med stor diameter kan produseres med relativt lett og økonomisk utstyr, og kan oppnå høy ringstivhet. Den er egnet for dreneringsrørledninger uten trykk eller lavt trykk.

- TLengden på en enkelt seksjon av kontinuerlig formet rør kan nå mer enn ti meter (veggrøret med B-type viklingsstruktur er begrenset av lengden på kjernedysen, vanligvis nesten 6 meter per seksjon), noe som bidrar til å redusere kostnadene ved rørseksjonstilkobling.

Ulempene med dobbelt flatt hulveggrør er:

- TDen hule veggstrukturen dannet ved sammensmelting av enkeltlags rektangulære hule rør har begrenset evne til å bære det indre trykket i røret, så det er ikke egnet for vannoverføringsrørledninger med høyt trykk.

- BFordi enden av røret ikke er en solid vegg, stumpsveising er ikke tillatt, og den sylindriske overflaten ikke er vanlig, er stikkontakt ikke tillatt. Den mer pålitelige tilkoblingsmetoden er smeltesveising ved skjøten med en bærbar ekstruder.

Nå Uponor infra og foretakene som har fått teknologilisensene deres (det sies at det er mer enn 10 i verden). Nesten 40 produksjonslinjer) danner et utvekslings- og samarbeidsfellesskap, og noen internasjonale virksomheter utvikler uavhengig lignende produksjonsprosesser.

I løpet av de 40 årene siden utviklingen har det doble flate hulveggsrøret utviklet seg i den harde konkurransen og bevist sine unike fordeler. De siste årene har det vært mange vellykkede saker innen Marine Engineering, som f.eks:

– I 2009 ble vanninntaket og dreneringen avCforespørselGolfe kraftstasjon i Frankrike tokDN2,200 mm SN4 210m avløp DN2,Slik som:

- I 2017, kjølesystemetDN /ID2,700 mm 2,025m av NghiSpåRefinery petrokjemisk prosjekt i Vietnam

- Iolfe kraftstasjon i Frankrike tok,000mm 880m HDPE Dobbeltkulvert med 12 strukturelle veggplatebokser ble brukt til det dypeste underjordiske rørnettet i verden

B. konstruksjonsveggrør

B-type strukturveggrør er et strukturelt veggrør av polyolefin dannet ved vikling og fusjon initiert av Krah-selskapet i Tyskland på 1980-tallet. Den grunnleggende prosessen er å spiralvikle flerlags varmsmeltede polyolefintaper og profiler på den forvarmede metallkjernetønnen for å danne et strukturelt veggrør. Vanligvis er den indre veggen viklet av flere lag med tape for å danne et solid vegglag for å oppnå den nødvendige styrken. Deretter, i henhold til kravene til stivheten til rørringen, vikles det varmsmeltede polyolefin-rundrørmaterialet utvendig for å danne det ytre, runde ribbestrukturvegglaget. Stikkontakten for tilkobling er laget ved vikling av fusjon og maskinering i begge ender av røret (sokkelen er innebygd med elektrisk varmetråd), som kan realisere stikkontakten til elektrisk fusjon.

Denne prosessen kan produsere rør med stor diameter med et bredt spekter av spesifikasjoner og ytelse (intern trykkstyrke og ekstern trykkstivhet) med relativt økonomisk utstyr. For øyeblikket sies det at Krah Company og bedriftene som har fått teknologilisensen deres har dannet et utvekslings- og samarbeidsfellesskap med mer enn 50 selskaper rundt om i verden, og noen internasjonale virksomheter utvikler uavhengig lignende produksjonsprosesser.

Fordelene med type B konstruksjonsveggrør er:

Et sett med utstyr basert på kontinuerlig smelteekstrudering og viklingsfusjon er utstyrt med kjernefat og hjelpeanlegg med forskjellige diametre, som kan produsere forskjellige rør med forskjellige indre diametre, forskjellig indre veggtykkelse (forskjellig indre trykkmotstandsstyrke) og forskjellige ytre sirkulære ribbestrukturer (forskjellig ekstern trykkmotstandsstivhet). Derfor kan trykkoverføringsrørledningen med krav til intern trykkmotstandsstyrke produseres, og utløpsrørledningen med ingen eller lave krav til indre trykkmotstand og forskjellige krav til ekstern trykkmotstandsstivhet kan også produseres. Den kan også produsere svært tykt røremne for kutting av rørdeler som flens. Det er fordelaktig for produksjonsbedrifter å møte et bredt spekter av markedskrav med små utstyrsinvesteringer;

All polyolefinplast med korrosjonsbestandighet, slagfasthet, slitestyrke, enkel sammensmelting og lett egenvekt er tatt i bruk. Den er spesielt egnet for marin engineering: den kan flyte på havoverflaten, eller den kan synke på havbunnen og henge under vann ved å tilføre betongvekt eller helle mørtel i hulrommet i konstruksjonsveggen.

Stikkontakten for elektrofusjon er mer praktisk (spesielt for rør med stor diameter lagt i bunnen av grøften). Stumpsveising er også mulig for tykke innvendige massive vegger.

Fleksibel strukturell design: lett å oppnå stor diameter. For tiden når den maksimale diameteren 4000 mm, som er hoveddelen av plastrør over 2000 mm i verden; Det er enkelt å produsere rør med stor veggtykkelse, og det er faktisk ingen begrensning på rørveggen; Det er også enkelt å oppnå stor ringstivhet og kan vikles og sveises inn i flerlags konstruksjonsvegger.

Ulempene med type B konstruksjonsveggrør er:

Den kan kun produseres i seksjoner, som er begrenset av lengden på kjerneløpet. Hver seksjon er vanligvis 6 meter lang, så arbeidsbelastningen med forbindelsen er stor.

Krah, grunnleggeren av B-type konstruksjonsveggrør, har alltid vært konstant undersøkt, utviklet og ombygd på den ene siden, og tatt hensyn til markedsutvikling og samarbeid på den andre siden. For eksempel, etter år med leting og utvikling, blir glassfiberforsterket polyetylenmateriale tatt i bruk, og det utviklede korte glassfiberpolyetylenmaterialet PE-GF har vist seg å være vurdert til Mrs = 18Mpa (1,8 ganger PE100), og har gått inn i ASTM- og DIN-standardene.

Krah har gjort mye for å utvikle bruken av marin engineering. På den ene siden har han utført teknisk forskning og publisert monografier og utvekslinger. På den annen side har han stadig publisert og introdusert tilfeller av vellykket bruk av plastrør med stor diameter i marin ingeniørarbeid i forskjellige land.Slik som:

- produksjonsbedrift på dn3000 3900m av Lima sjøutslippsprosjekt i Peru i 2013; Spanias kraftkjøpsavtale og krah-avtale

- i 2014 ble sjøvannet i De forente arabiske emirater sluppet ut til 2000 mm 36 km og 3000 mm 22 km PP-B HM produksjonsbedrift:UPI-2015 Stockholm havneutslipp i Sverige: DN 3400, total veggtykkelse 180 mm 135 m produksjonsbedrift Tyskland hengze Co., Ltd.

- 2018 Argentina vanninntaksprosjekt: verdens største praktiske diameter plastrør DN 3600 10 bar SD R17 veggtykkelse 220 mm. Produksjonsbedrifter: Cara America Latin-Amerika